1. KIỂM TRA KHÔNG PHÁ HỦY

Kiểm tra không phá hủy(NDT) là sủ dụng các phương pháp vật lý để kiểm tra phát hiện các khuyết tật bên trong cấu trúc của các vật liệu, các sản phẩm, các chi tiết máy... mà không làm tổn hại đến khả năng hoạt động của chúng. Vì vậy NDT đóng vai trò quan trọng trong việc kiểm tra chất lượng sản phẩm.

Các phương pháp kiểm tra NDT phổ biến nhất:

- Phương pháp kiểm tra bằng mắt ( VISUAL TESTING- VT): Là phương pháp sử dụng phổ biến nhất và hiệu quả nhất theo nghĩa kiểm tra không phá hủy. Để thực hiện có hiệu quả phương pháp này cần có các thiết bị và

dụng cụ hỗ trợ kiểm tra.

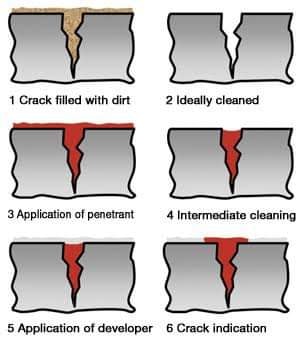

- Phương pháp kiểm tra bằng chất thấm lỏng ( Liquid Penetrant Testing- PT): là phương pháp được áp dụng để phát hiện các bất liên tục hở ra trên bề mặt của vật liệu, của bất cứ sản phẩm nào được chế tạo từ vật liệu không xốp. Phương pháp này phố biến để kiểm tra các vật liệu không từ tính như Inox 304, 316, nhôm, đồng... Trong phương pháp này chất lỏng được phun lên bề mặt của sản phẩm để trong thời gian nhất định, sau đó phần chất còn dư được loại bỏ khỏi bề mặt. Bề mặt sau đó được làm khô và phủ lên chất hiện. Những chất thấm nằm trong bất liên tục sẽ bị chất hiện hấp thụ tạo thành chỉ thị kiểm tra, phản ánh vị trí và bản chất của bất kiên tục.

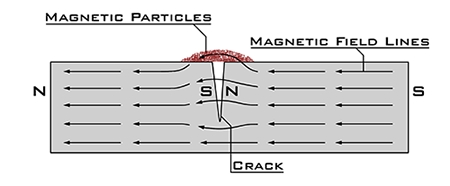

- Phương pháp kiểm tra bằng bột từ ( Magnetic Particle testing- MT): Phương pháp này được dùng để kiểm tra các vật liệu dễ nhiễm từ, phát hiện được các khuyết tật hở ra trên bề mặt và ngay sát dưới bề mặt. Trong Phương pháp này vật kiểm tra được cho nhiễm từ bằng nam châm vĩnh cửu hoặc nam châm điện, hoặc cho dòng điện đi qua trược tiếp hoặc chạy xung quanh vật thể kiểm tra. Từ trường cảm ứng vào trong vật thể kiểm tra gồm các đường sắc từ; nơi nào có khuyết tật sẽ làm rối loạn các đường sức, một vài đường sức này phải đi ra và quay vào vật thể. Những điểm đi ra và đi vào này tạo thành những cực từ trái ngược nhau. Khi những bột từ tính nhỏ ( Khô hoặc ướt) được rắt hoặc xịt lên bề mặt vật liệu kiểm tra thì những cực từ này sẽ hút các bột từ để tạo thành chỉ thị nhìn thấy được gần giống như kích thước khuyết tật.

Máy Gông tử

- Phương pháp kiểm tra siêu âm ( Ultrasonic testing- UT): là phương pháp dùng sóng âm có tần số cao truyền vào trong vật liệu kiểm tra. Chùm sóng âm phản xạ được phát hiện và phân tích để xác định sự có mặt khuyết tật và vị trí của nó. Kiểm tra vật liệu bằng siêu âm có độ xuyên thấu lớn hơn chụp ảnh phóng xạ và ta có thể phát hiện được các vết nứt nằm sâu trong vật thể. Nó cũng rất nhạy với nhứng khuyết tậ nhỏ và cho phép xác định vị trí và kích thước của khuyết tật.

Máy siêu âm

Đầu dò

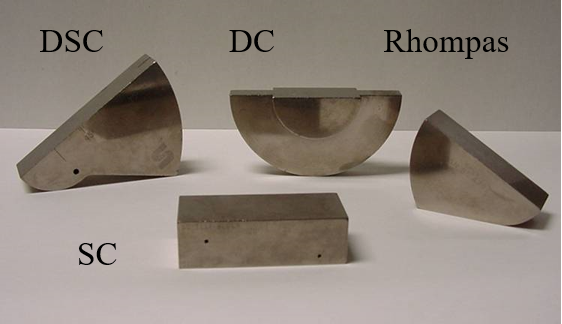

Mẫu chuẩn V1

Mẫu chuẩn V2

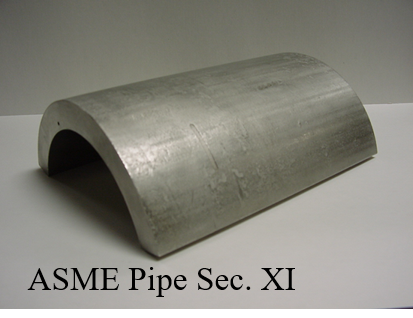

Mẫu chuẩn ống

Các dịch vụ Kiểm tra không phá hủy (Non destructive test – NDT) do AIGA cung cấp cho phép kiểm tra, đánh giá tình trạng kỹ thuật của kim loại và các mối hàn khi chế tạo cũng như sau một thời gian sử dụng.

.jpg)

2. KIỂM TRA ĐIỆN TRỞ CHỐNG SÉT, TIẾP ĐỊA AN TOÀN ĐIỆN

- Hệ thống chống sét là toàn bộ hệ thống dây dẫn được sử dụng để bảo vệ công trình khỏi tác động của sét đánh.

- Chức năng của hệ thống thu và dẫn sét là thu hút sét đánh vào nó rồi chuyển dòng điện do sét tạo ra xuống đất một cách an toàn, tránh sét đánh vào phần kết cấu khác cần được bảo vệ của công trình.

- Những nơi nào phải được lắp đặt hệ thống chống sét:

+ Những công trình có nguy cơ cháy nổ cao như nhà máy, kho chứa nhiên liệu hoặc lương thực dự trữ

+ Nơi tụ tập đông người như khu vui chơi giải trí, nhà hàng, khách sạn

+ Nơi cần phải bảo vệ các ông trình công cộng thiết yếu

+ Nơi mà quanh khu vực đó thường xuyên xảy ra sét đánh

+ Nơi có các kết cấu rất cao, đứng đơn độc một mình như các tòa cao ốc, ăng ten truyền tín hiệu

+ Nơi công trình có giá trị văn hóa, lịch sử

+ Nơi có chứa các loại vật liệu dễ cháy nổ

- Hằng năm đến mùa giông bão, ở miền Trung có rất nhiều vụ việc liên quan đến sét đánh được ghi nhận làm thiệt hại đến người và tài sản. Trong đó có rất nhiều trường hợp công trình khách sạn cao tầng có hệ thống chống sét nhưng vẫn bị sét đánh gây thiệt hại lớn cho doanh nghiệp như đánh hỏng hệ thống điện nhẹ, các UPS... mà nguyên nhân chủ yếu là do chủ quan của đơn vị sử dụng không kiểm tra hệ thống chống sét hằng năm.

3. KIỂM ĐỊNH VAN AN TOÀN

- Van an toàn là thiết bị bảo vệ bằng cơ khí cuối cùng cho các nồi hơi, bình chịu áp lực và hệ thống các thiết bị chịu áp lực

- Nhiệm vụ của van an toàn là bảo vệ thiết bị khỏi bị phá hủy khi áp suất vượt áp suất làm việc lớn nhất cho phép.

- Trong quá trình vận hành thiết bị nồi hơi, bình chịu áp lực thì van an toàn dễ bị chèn hãm, rét rĩ mặt gương van, oxy hóa lò xo... khiến van an toàn không làm việc khi áp suất bình tăng cao.

- Vì vậy van an toàn phải được kiểm định định kỳ hằng năm để đảm bảo van an toàn luôn tác động khi áp suất tăng cao hơn áp suất làm việc lớn nhất cho phép

- Là một trong những cơ cấu không thể thiếu trên mỗi thiết bị áp lực, van an toàn cần được cân chỉnh trong các trường hợp:

• Trước khi đưa thiết bị vào hoạt động.

• Trong quá trình hoạt động của thiết bị theo quy định của quy trình bảo dưỡng.

• Khi thiết bị được kiểm định định kỳ hoặc bất thường.